“数字化车间”智能制造示范项目经验推广 ——辽宁奥镁有限公司MGU镁碳砖生产车间

一、企业简介

辽宁奥镁有限公司自2021年1月开始实施《MGU生产流程革新及数字化提升项目》,项目总投资总投资2796万元,其中设备投资2290万元,核心智能制造装备投资1849万元,工业软件投资65万元,网络投资22万元,信息安全投资23万元,项目建成后辽宁奥镁有限公司MGU镁碳砖生产车间于2022年获评为省级数字化车间。

辽宁奥镁有限公司,坐落于辽宁省营口市鲅鱼圈区,是由世界最大的耐火材料生产企业奥地利奥镁集团与中国镁制品出口公司辽宁金和投资有限责任公司于1995年6月15日成立的中外合资企业。注册资本2.1亿元,占地面积55430平方米,建筑面积33554平方米,现有职工480余人。

辽宁奥镁有限公司为中外钢铁企业提供高品级耐火材料,公司成立初期产品只有镁碳砖和镁质散料,设计产能分别为3万吨和5万吨,根据市场需求的不断提升,先后在2001年追加投资建立了铝质浇注料生产线,2003年追加投资建立了耐火功能件产品生产线,2005、2007、2011、2013年四次对镁碳砖生产线进行扩产增产,镁碳砖产能达到15万吨/年,经过27年的发展壮大,企业4类产品达到年产能22万吨。产品销往五十多个国家,营业收入约10亿元,利税约6千万元。

自2017年起,企业做了长远规划向自动化和数字化方向迈进:液压压砖机代替机械摩擦压砖机、机器手代替人工搬运、建立智能模具立体库、镁质散料自动包装线等等。经过这些投入,公司员工由最多时的598人缩减到目前的480人。

辽宁奥镁有限公司严格遵守各项法律法规,从安全、环保和产品质量上齐抓共管,企业已通过ISO9001产品质量管理体系认证,ISO14001环境管理体系认证和ISO45001职业健康安全管理体系认证。

二、数字化车间实施成果

数字化车间建成后MGU镁碳砖生产车间的产出水平、生产效率、产品质量、安全生产等方面均有大幅提升,其中人员降低0.6%,生产效率提升14.7%,产品废品率降低3.4%;该车间使用的国产先进液压机、自动码砖机器人和模具立库均解决了耐材行业的瓶颈和痛点问题,在行业内具有很好的示范性及可复制和可推广性。

三、数字化车间主要应用场景

1.信息基础设施:公司于2010年网络组建完成,采用1GB数率到桌面,覆盖99%设备,包含数据采集等,网络拓扑结构采用星型链接双主干光纤冗余;信息安全采用双机热备防火墙控制安全中心,桌面及防病毒监控,网页内容管控,U盘管控及全部重要数据全天安全备份机制。具有机器人和数据传递过程信息安全控制,防篡改,以及应急响应措施和全程监控,并采用虚拟备份及快照方式进行备份。公司互联网应用主要是采用总部微软云应用,并且采用智能扫描标识以及采用数字化程度高的过程工序控制和实时数据采集的PIMS控制软件系统。

2.生产数据采集分析:

(1) 生产设备运行状态监控:公司主要的生产设备的关键参数均已连接至PIMS系统进行归档与实时监控,同时所有关键设备均已连接至Smarter maintenance系统,所有关键设备均可通过网络进行远程监控与维护。

(2)生产数据采集分析:销售把客户订单植入SAP系统形成生产订单,工厂按SAP信息进行排产和满足客户发货客户订单植入SAP系统后,SAP系统自动产生物料需求,生产车间完成生产后在SAP输入订单已完成,SAP系统自动生成物料消耗数量。

3.生产线智能化运营:

Ø HP13/HP14液压机:公司使用全自动先进的液压机取代老旧的摩擦压力机,实现了自动化与数字化生产,大幅提高了生产效率。液压机主要由:主体部分、液压系统、布料系统、电气系统、润滑系统、安全系统、辅助系统等组成。液压机采用PLC控制方式,通过泵和油缸以及各种阀实现能量的转换,调节和输送,完成各种工艺动作的循环。全自动液压机通过与SAP系统、智能维护系统和PIMS系统连接及配合使用,在自动化运行的同时可以对液压机运行状态,主要工艺参数,设备运行参数及故障信息,产品参数等数据进行跟踪和分析。

该液压机建设后,从安全,健康,质量,环保,节能,自动化,数字化等多个方面对工厂起到了很大的推动作用。

· 其采用的双通道安全系统最大程度的保证了设备的安全性。

· 其采用的控制系统为西门子T系列,内部集成了运动控制功能,在用于耦合的运动顺序时展示了它的高性能,搭配上IM174接口模板可实现液压轴工艺对象的控制。

· 因液压机的工作原理为使用液压为驱动力,相对比其他类型的压力机,它运行平稳,噪音低,产能高,运行过程中灰尘小,耗能低,压制的产品质量更加稳定。

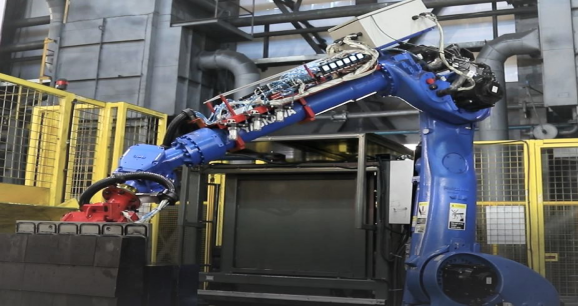

Ø HP10/HP14机器人:公司使用机器人码砖取代人工码砖,在降低劳动强度的同时,提高了生产效率。机器人项目由机器人,皮带机,输送线及安全系统组成;该机器人项目的作用是对液压机压制出来的产品实现除尘,底面检测,自动码垛,自动丢弃废砖等操作。该机器人项目建设后,从安全,健康,质量,环保,自动化,数字化等多个方面对工厂起到了很大的推动作用。

· 避免了工人和产品接触从而带来的机械风险

· 减轻了繁重的体力劳动并提高了工作效率

· 避免人工码垛造成的废砖等情况

· 项目中的除尘系统可以有效收集产品表面的灰尘

· 通过传感器+PLC+机器人实现了自动化运行

· 通过连接SAP+智能维护+PIMS,实现了设备的监测,产品的质量跟踪。

Ø 模具组装生产线:我公司建造了一套自动化智能立体库用来放置MGU模具,该立体库合理有效的利用了立体空间并安装立体货架及堆垛机实现智能化管理。立体库系统主要包含WMS, WCS以及PLC系统。WMS系统可以方便快捷的查看和统计货位数据,并根据命令自动准备货物,自动出库。建成立体库后,使用数字化+自动化的方式,对模具进行取出及放置进行集中管理。它有效的降低模具工人搜索时间,提供了工作效率,并且对模具的管理和工厂的美化都起到了较大的作用。

四、未来智能制造发展规划

下一步,辽宁奥镁有限公司将继续推进数字化工厂与智能制造,目前已在成品车间成功的实施了冷却窑、自动码砖线、AGV等项目,极大的提高了公司的生产效率与自动化和数字化水平;同时做好了公司未来5年的自动化项目规划,包含物料自动输送系统,MES管理系统,WM成品库存智能管理系统等等,为将来打造全新的智能工厂打下了坚实的基础。

辽宁奥镁有限公司先进的生产工艺及设备、完善精良的生产检测设备、具有持续的新产品开发能力、科技创新能力和良好的经营管理能力.