一、企业简介

鞍钢股份鲅鱼圈钢铁分公司是鞍钢集团落实国家钢铁产业发展政策,提高产业规模,实施沿海发展战略,增强企业全球竞争力,实现最具国际竞争力钢铁企业目标而建设的现代化沿海绿色钢铁生产基地。

鲅鱼圈鞍钢是我国首个自主设计、技术总负责、临海而建,具有当今世界先进水平的现代化绿色钢铁公司。公司年产铁、钢、材分别为650万吨、650万吨、730万吨。主导产品定位于集装箱用钢、管线钢、船板、机械用钢、锅炉板、容器钢、桥梁钢等高附加值、高技术含量品种,广泛应用于冶金、机械、石油、化工、电力、建筑等行业,满足国家战略发展、经济结构调整和新兴产业发展需求。

二、智慧透明工厂经验

近年来,分公司按照鞍钢集团“聚焦数字鞍钢建设重点攻坚”的要求,以鞍山钢铁着力打造“数字鞍钢”新样板奋斗目标为指导,在信息化体系建设、基础设施建设、智能化改造和智慧运营等方面积极推动数字化转型,促进物联网、大数据、云计算、人工智能等新一代数字技术与实体经济深度融合,通过打造新冶金流程智慧透明工厂,持续提高质量、效率、效益和企业竞争力,争当全球钢铁行业数字化转型的示范者和先行者。

三、智慧透明工厂成果

鲅鱼圈自下而上逐层开展智能装备、智能单元、智能产线及智能工厂建设。以“3D 岗位机器换人”为目标,针对焦化、炼铁、炼钢、轧制等工序的脏、累、险操作岗位,采用工业机器人进行替代,累计上线36台套,3D 岗位机器换人率 51%以上,全面推进智能装备升级,提升了生产现场安全水平。

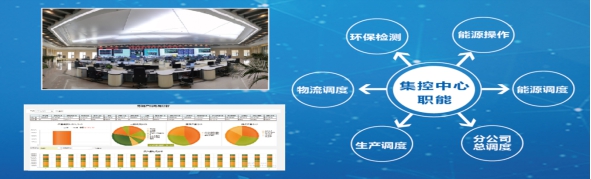

同时开展跨工序、跨区域、远距离、大规模集控,建立1+9个操作集控中心,大力开展远程、一键式操作升级,累计上线142个智能模型,实现站所室全面无人值守和集中操控,生产单元(产线)自控化率100%、操作室集中化率73%,最大化的发挥协同、一体化的优势,通过推进智能单元优化使生产更加稳定高效。

鲅鱼圈积极推进智能产线建设。目前,基地原料、炼铁、炼钢、热轧、厚板等5条产线智能化改造基本完成,集控中心、工艺模型、工业机器人、无人行车等先进技术在各产线大规模应用,极大的提高了生产效率、提升了生产工艺控制水平。5500厚板产线全流程数字化车间、智能化原料场获工信部智能试点示范及优秀场景等荣誉奖项。

探索智慧化运营从质量、设备、能源和供应链4个维度入手,持续探索智慧化运营模式。质量管理方面,建立了全流程质量大数据分析平台,实现多维度、多层级数据融合,对产品质量进行在线诊断和评级,实现了全流程质量溯源和质量预测。

在设备管理方面,建立了设备在线监测与智能诊断平台,实现设备状态在线分析、报警与评价,对设备进行可视化、智能化管理以及预测性维护。

在能源管理方面,基于智慧化能源管控平台,建立起多个能介的分析预测模型,实现能源数据的实时监控、指标智能分析、消耗科学预测及多能源流协同优化。

在供应链管理方面,依托智慧运营一体化管控平台,打通全流程物流管理,实现业务信息整合,推行智慧仓储,打造少人化、无人化库区。

四、未来发展规划

鲅鱼圈分公司在制定智慧透明工厂建设方案中,提出“6431”理念遵循“统筹规划、分步实施”建设方针,以大数据、5G、数字孪生、人工智能等技术为支撑,围绕“质量、成本、设备、供应链、能源、安环”6个维度,瞄准“自动化、信息化、数字化、智慧化”4个方向,搭建“智能生产、智慧管控、数据治理”3层架构,打造“5G+工业互联网”1个智慧体系。“分步实施”即实施“两步走”战略,第一步以“补短板、夯基础、创示范”为重点,实现生产全流程自动化、信息化,建设原料、炼铁、炼钢、热轧、厚板等智能制造示范产线。第二步以“求创新、促卓越、建体系”为重点,力争2025年实现全流程智慧化、数字化转型,建成智慧透明工厂。

鲅鱼圈分公司加强大数据体系顶层规划设计,建设大数据管理系统平台,全面提升数据质量与数据安全水平,实现数据全生命周期管控。强化数据深度挖掘与综合应用,加快业务场景数据建模,着力消除“信息孤岛”与“数据烟囱”,激活数据要素潜能,充分释放数据价值,支撑生产经营与业务管理的科学决策,为企业管理提升和业务变革注入全新动能。